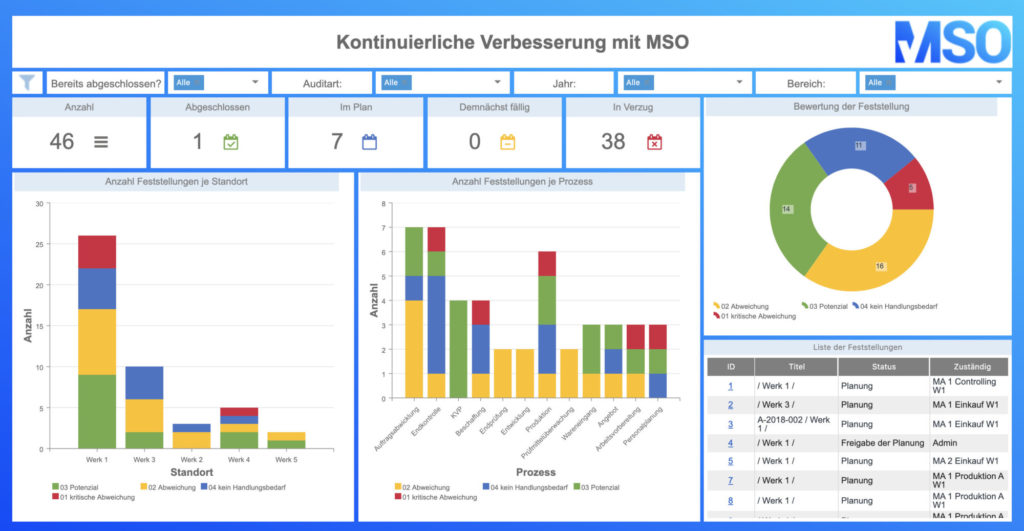

Kaizen (aus dem japanischen „Kai“ für „Veränderung“ und „Zen“ für „zum Besseren“) ist ein Managementansatz zur kontinuierlichen Veränderung und Verbesserung, welcher in der Lean Production japanischer Automobilhersteller zu großen Erfolgen führte und hierzulande seit den 90er Jahren als „KVP“ (kontinuierlicher Verbesserungsprozess) in allen Bereichen des Produktions- und Qualitätsmanagements Anwendung findet. Im Folgenden stellen wir Ihnen sieben erfolgreiche KVP-Managementmethoden vor, die Ihnen nützlich sein könnten.

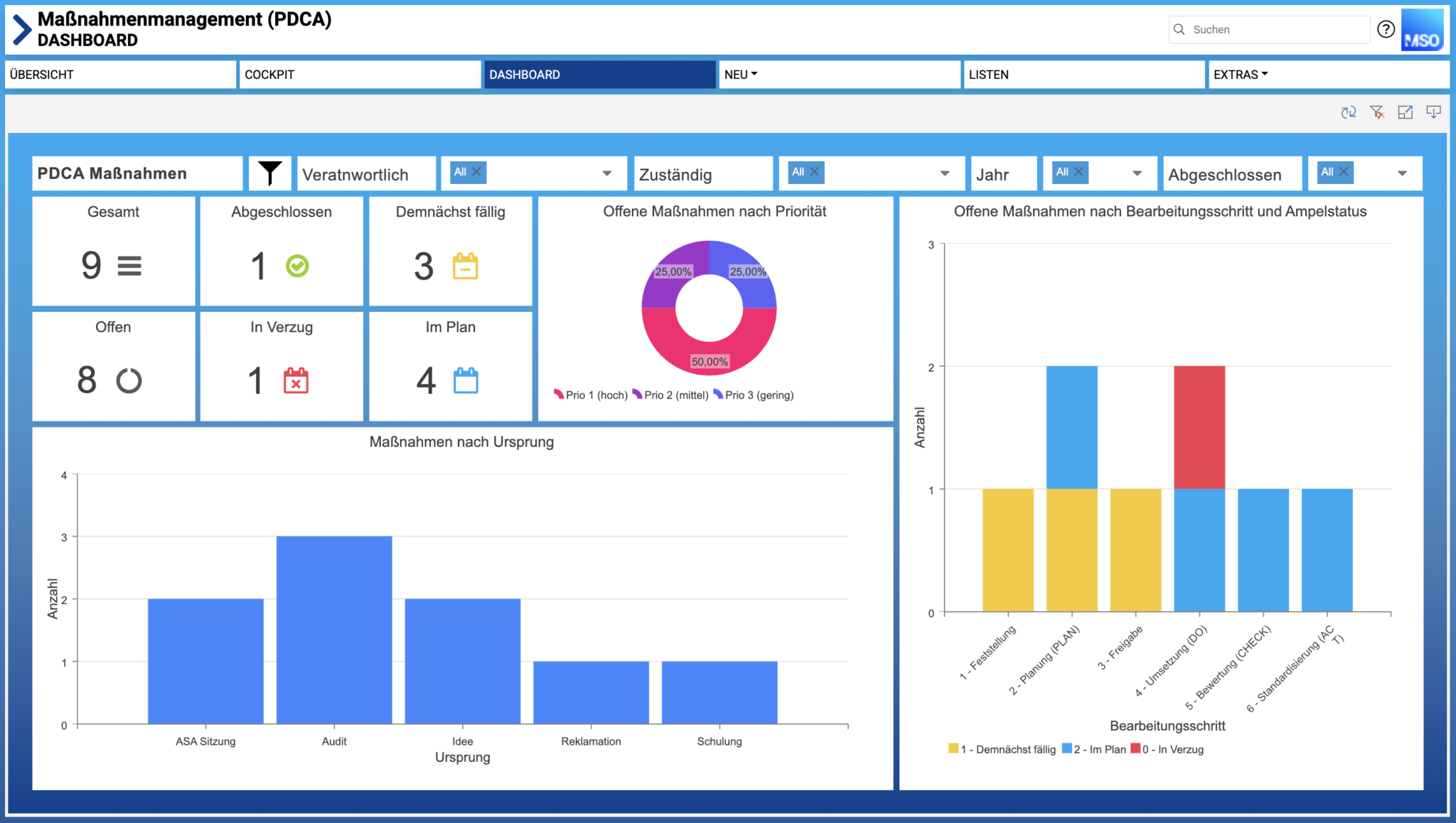

1. PDCA-Zyklus

Der PDCA-Zyklus, auch Deming Cycle genannt, gilt als Ursprung vieler KVP-Methoden und findet nach wie vor in zahlreichen Bereichen Anwendung. Er wird in die vier Phasen Plan, Do, Check und Act aufgeteilt. Wie das Wort „Cycle“ schon suggeriert, ist der zentrale Aspekt dieses Vorgehens, dass die vier Phasen sich immer wieder wiederholen und so ein iterativer Prozess entsteht.

Plan:

- Analyse der Ist-Situation

Zielsetzung - Klärung der W-Fragen: Wer hat was bis wann wie zu erledigen?

- Plan erstellen

Do:

- Umsetzung der geplanten Maßnahmen

Check:

- Überprüfung der Ergebnisse (Wirksamkeitsanalyse) der umgesetzten Maßnahmen

Act:

- In Abhängigkeit des Ergebnisses der Wirksamkeitsanalyse, Übertragung der Maßnahmen/Handlungsempfehlungen ins Managementsystem und somit Übertragung in den Regelbetrieb

Erfahren Sie hier mehr über unsere Vorlage „Maßnahmenmanagement (PDCA)“ und holen Sie sich Ihre kostenlose Testversion.

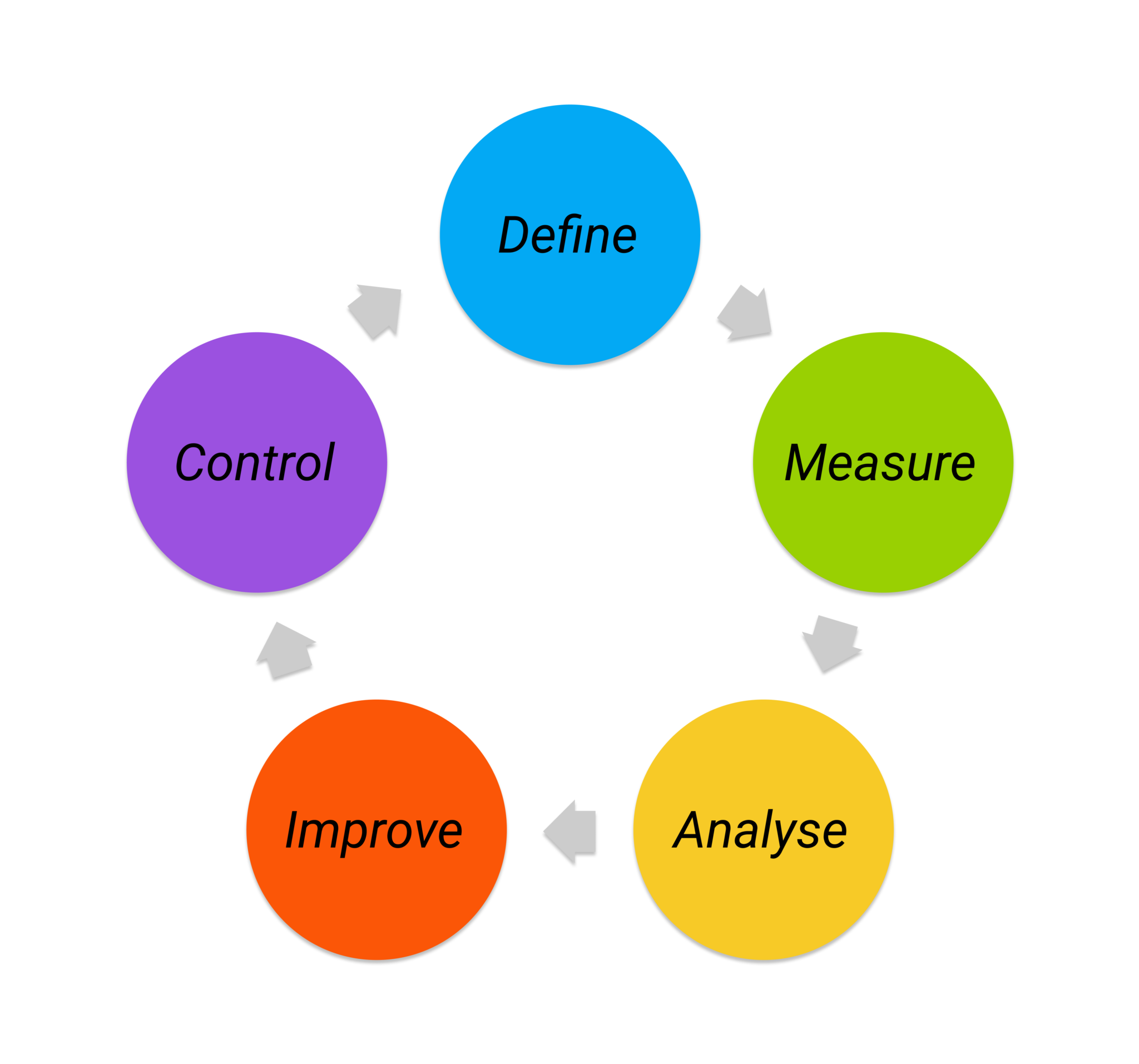

2. DMAIC-Zyklus (Six Sigma)

Der DMAIC-Zyklus basiert auf den Grundüberlegungen des PDCA-Zyklus und bildet den Kernprozess des Qualitätsmanagemementansatzes Six Sigma (systematisches Vorgehen zur Prozessverbesserung unter Anwendung analytischer und statistischer Methoden). Ziel ist es, mit einem systematischen Vorgehen das Leistungsniveau der definierten Six Sigma-Kennzahlen auf bestimmten Soll-Werten zu halten.

Der Prozess ist iterativ aufgebaut und besteht aus fünf sich immer wiederholenden Phasen: Define, Measure, Analyze, Improve und Control.

Define:

- Projektziele und Zuständigkeiten definieren

Measure

- Erarbeiten und Ableiten von messbaren Kenngrößen

Datenaufbereitung und Ermittlung eines ersten Sigma-Leistungsniveaus

Analyze

- Ursachen von Fehlern identifizieren

z.B. mit Hilfe einer Fehler-Möglichkeits- und Einflussanalyse (FMEA)

Improve

- Implementierung identifizierter Lösungen

Control

- Überprüfung der umgesetzten Ergebnisse

- Überführung der implementierten Lösungen in Standardabläufe

Sie haben Fragen zur Umsetzung mit MSO? Dann zögern Sie nicht mit uns Kontakt aufzunehmen.

Sie wollen wissen, mit welchen Methoden Sie Prozesse in Ihrem Unternehmen kontinuierlich verbessern können?

Dann holen Sie sich jetzt unser Whitepaper “Prozesse nachhaltig optimieren – Die wichtigsten KVP-Methoden im Überblick” im pdf-Format – kostenlos und unverbindlich!

3. CAPA-Prozess

CAPA steht für Corrective and Preventive Action. Es handelt sich um eine systematische Methode, um aus Fehlern zu lernen und diese in Zukunft nicht zu wiederholen, welche vor allem in der Medizinbranche Anwendung findet. Es wird differenziert zwischen Korrekturmaßnahmen, die nach dem Eintreten eines Fehlers eingeleitet werden und Vorbeugungsmaßnahmen, die das Auftreten potentieller Abweichungen verhindern.

Im Rahmen der Korrekturmaßnahmen sind folgende Schritte zu beachten:

- Bewertung von Nichtkonformitäten

- Ermittlung der Ursachen von Nichtkonformitäten

- Beurteilung des Handlungsbedarfs, um das erneute Auftreten zu verhindern

- Planung und Dokumentation erforderlicher Maßnahmen

- Implementierung der Maßnahmen

- Verifizierung, dass die Korrekturmaßnahmen weder die Eignung, anwendbare regulatorische Anforderungen zu erfüllen noch die Sicherheit und Leistung des Produkts nachhaltig beeinflussen

- Bewertung der Wirksamkeit der ergriffenen Korrekturmaßnahmen

Im Rahmen der Vorbeugungsmaßnahmen sind folgende Schritte zu beachten:

- Ermittlung potentieller Nichtkonformitäten

- Ermittlung der Ursachen potentieller Nichtkonformitäten

- Planung und Dokumentation erforderlicher Maßnahmen

- Implementierung der erforderlichen Maßnahmen

- Verifizierung, dass die Maßnahmen weder die Eignung, anwendbare regulatorische Anforderungen zu erfüllen noch die Sicherheit und Leistung des Produkts nachhaltig beeinflussen

- Bewertung der Wirksamkeit der ergriffenen Vorbeugungsmaßnahmen

Sie haben Fragen zur Umsetzung mit MSO? Dann zögern Sie nicht mit uns Kontakt aufzunehmen.

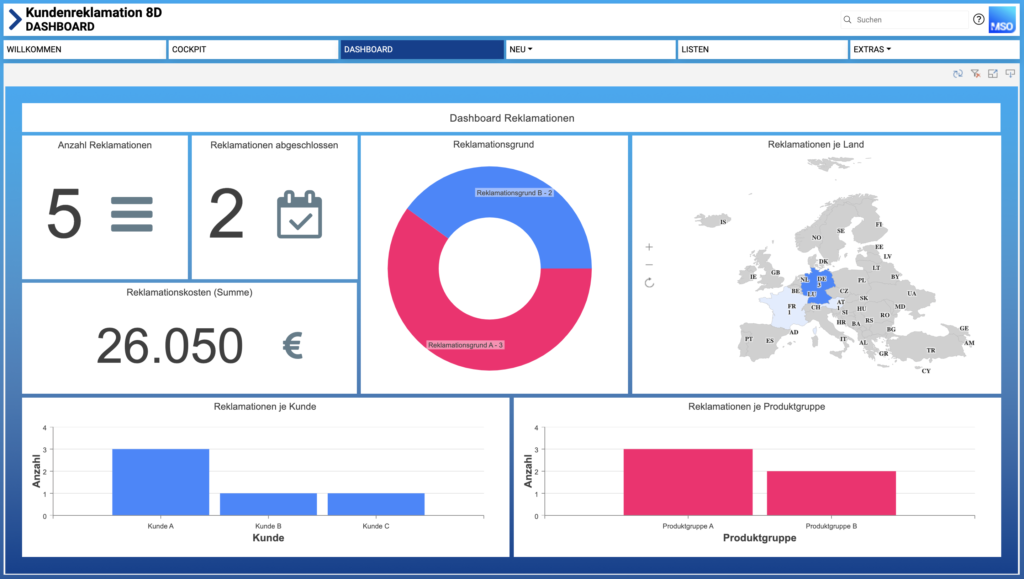

4. 8D-Report

Die 8D-Methode umfasst einen systematischen Reklamationsmanagement-Ansatz mit dem Ziel, Probleme/Fehler dauerhaft zu beseitigen. In der Automobilindustrie ist der 8D-Report das zentrale Dokument des Beschwerdemanagements zwischen Lieferanten und OEM. Auf Basis des PDCA-Zyklus ist die 8D-Methode in acht Phasen aufgeteilt:

- Team bilden

- Problem beschreiben

- Sofortmaßnahmen treffen

- Ursachen analysieren (z.B. Ishikawa-Diagramm oder 5-Why-Methode)

- Korrekturmaßnahmen festlegen (inkl. Wirksamkeitsprüfung)

- Korrekturmaßnahmen organisatorisch verankern

- Vorbeugungsmaßnahmen treffen

- Problemlösungsprozess abschließen

Erfahren Sie hier mehr über unsere Vorlage „Kundenreklamation (8D-Report)“ und holen Sie sich Ihre kostenlose Testversion.

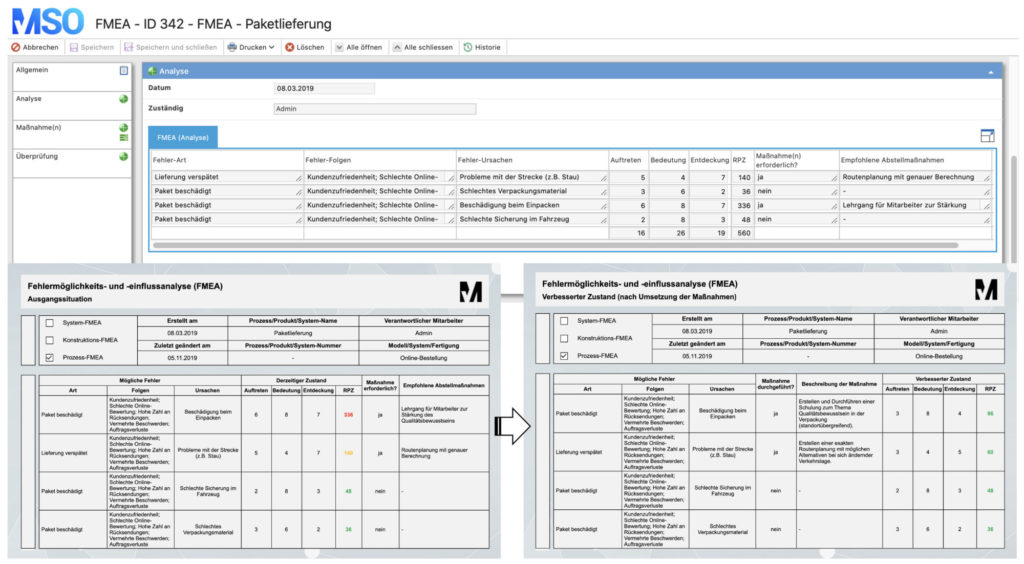

5. Fehler-, Möglichkeits- und Einflussanalyse (FMEA)

Die FMEA ist eine Methode zur systematischen Erfassung und Vermeidung von Fehlern. Sie wird häufig angewendet im Rahmen des PDCA-Zyklus, des DMAIC-Zyklus, des CAPA-Prozesses oder der 8D-Methode. Je nach Betrachtungsgegenstand wird differenziert zwischen Design-, System-, Hardware-, Software- und Prozess-FMEA.

- Zunächst werden alle potenziellen Fehler in einer Liste erfasst.

- Anschließend werden die Fehler mit Hilfe einer Kennzahl bewertet, der so genannten Risiko-Prioritätszahl (RPZ).

Diese Zahl setzt sich wie folgt zusammen:- Folgen bzw. die Bedeutung eines Fehlers (B)

- Auftretenswahrscheinlichkeit (A)

- Entdeckungswahrscheinlichkeit (E)

- RPZ = B*A*E

- Bei einem Überschreiten eines festgelegten Grenzwerts der Risiko-Prioritätszahl (z.B. RPZ > 125) müssen Maßnahmen zum Senken der Kennzahl ergriffen werden.

- Diese Maßnahmen können dazu dienen, die Folgen des Fehlers zu minimieren, die Auftretenswahrscheinlichkeit zu reduzieren oder aber auch die Entdeckungswahrscheinlichkeit zu erhöhen.

- Nach dem Umsetzen der festgelegten Maßnahmen erfolgt eine erneute Bewertung der RPZ.

Sie haben Fragen zur Umsetzung mit MSO? Dann zögern Sie nicht mit uns Kontakt aufzunehmen.

6. QFD-Methode

Wie Kaizen wurde das Quality Function Deployment (QFD) in den 60er Jahren in Japan entwickelt und zunächst in der Automobilbranche eingesetzt. Heute findet es weltweit in der Produktentwicklung, dem Qualitäts- und dem Produktmanagement Anwendung. Produkte, Produktmerkmale, Funktionen oder Dienstleistungen werden systematisch daraufhin analysiert, wie sie die Kundenanforderungen (im Vergleich zum Wettbewerb) erfüllen. Die einzelnen Elemente des QFD werden hierbei für gewöhnlich in Form einer Matrix oder House of Quality zusammengeführt.

Für die Zeilen gelten die Fragen: „Was braucht der Kunde?, Was will er?, Was wird benötigt?, Was ist für alle sinnvoll?, Was soll erreicht werden?“ Die Fragestellungen der Qualitätsmerkmale auf Spaltenebene sind: „Wie bekommt man es?, Wie stellt man es her?, Wie setzt man es ein?, Wie soll das erreicht werden?“

Die QFD-Methode leitet in mehreren Schritten ab, welches Produktmerkmal, welche Funktion oder welches Leistungsmerkmal wie konstruiert, verändert und verbessert werden muss, um den Kundenanforderungen zu entsprechen und den größten Erfolg im Wettbewerb zu erzielen.

- Produktplanung: aus Kundenanforderungen werden Leistungsmerkmale der Produkte

- Komponentenplanung: aus Leistungsmerkmalen werden Produktkomponenten, Teile oder Teilfunktionen

- Prozess- und Prüfplanung: aus den Produktkomponenten werden Prozess- und Prüfmerkmale für Fertigung und Montage

- Produktionsplanung: aus den Prozess- und Prüfmerkmalen werden Anforderungen an die Produktion und an die eingesetzten Fertigungs- und Produktionstechnologien abgeleitet

Sie haben Fragen zur Umsetzung mit MSO? Dann zögern Sie nicht mit uns Kontakt aufzunehmen.

7. 5S-Methode

Auch die 5S-Methode hat ihren Ursprung im Toyota-Produktionssystem und ist die japanische Methode für Sauberkeit, Ordnung und Sicherheit (SOS). Im 5S-Zyklus werden die fünf Schritte Sortieren, Systematisieren, Säubern, Standardisieren und Selbstdisziplin durchlaufen. (Teils findet sich im Deutschen auch synonym die 5A-Methode mit Aussortieren, Aufräumen, Arbeitsplatz säubern, Anordnungen zum Standard machen und alle Punkte einhalten und verbessern wieder).

- Sortieren:

- im Sinne von Aussortieren

- Trennung von Dingen, die für die Durchführung der Arbeit nicht benötigt werden

- Platz für das Wesentliche

- Systematisieren:

- Entwicklung einer Systematik, sodass alles seinen definierten und gekennzeichneten, festen Platz einnimmt

- Anordnung entsprechend der Verwendungshäufigkeit und/oder Verwendungsreihenfolge

- Visualisierung (z.B. Schattentafeln, Bilder des Soll-Zustandes), um Abweichungen vom Soll-Zustand schnell erkennen zu können

- Säubern:

- Das Säubern/Reinigen ist gleichzeitig auch immer Inspektion, da während des Reinigungsvorgangs Abweichungen und Defekte festgestellt werden können

- Identifizierung der Ursache für die Entstehung von Verschmutzung und nachhaltige Beseitigung

- Standardisieren:

- Festlegen von Standards innerhalb eines Bereichs bzw. möglichst bereichsübergreifend

- Ein Standard ist z.B. die Verwendung von einheitlichen Farbcodes

- Reinigungspläne definieren den Standard bezüglich des Reinigungsvorgangs, welche Dinge, Flächen oder Bereiche wann und wie gereinigt werden sollen und worauf dabei besonders zu achten ist (kritische Bereiche in Maschinen oder Anlagen)

- Die Erstellung von 5S-Auditformularen bzw. -Checklisten ist hilfreich, um Abweichungen vom Standard festzustellen und zu dokumentieren. Abweichungen systematisch zu erkennen, um sie anschließend abzustellen, ist eine wesentliche Voraussetzung für das 5. S:

- Selbstdisziplin & ständiges Verbessern:

- Einhaltung der Regeln für Ordnung und Sauberkeit

- Regelmäßige Kontrollen und Erfassen der Abweichungen vom Standard (z.B. mittels 5S-Audit oder -Checkliste)

- Nachhaltige Beseitigung der festgestellten Abweichungen

- Durchlaufen des 5S-Zyklus in regelmäßigen Abständen mit dem Ziel, den Arbeitsplatz kontinuierlich zu verbessern

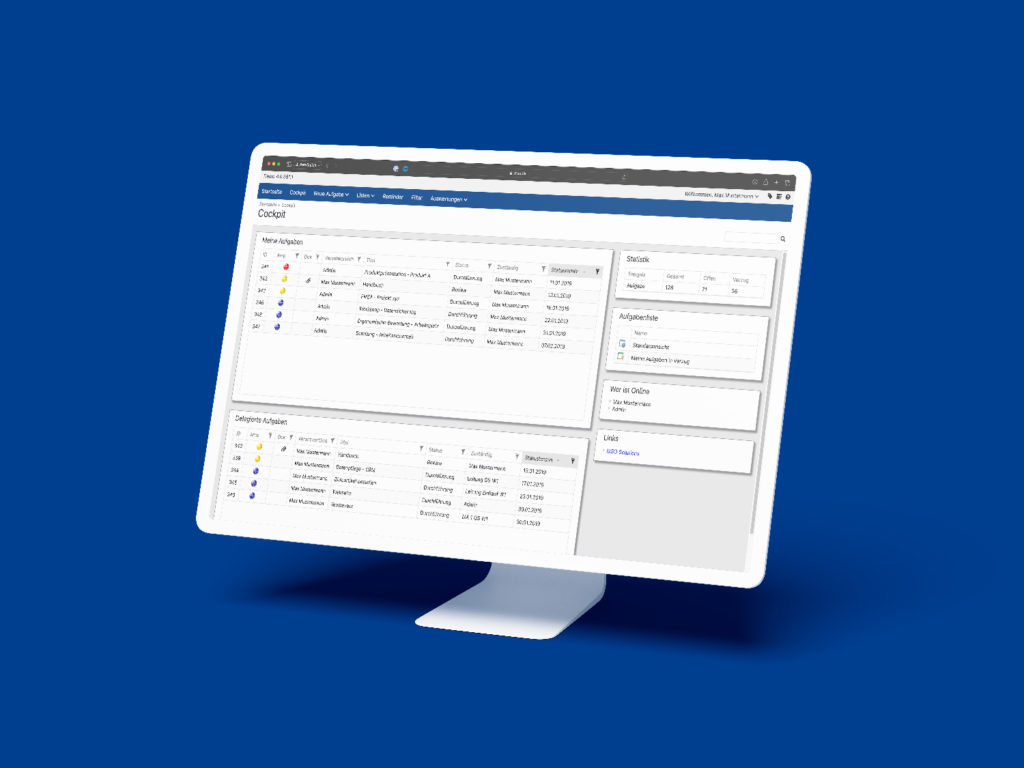

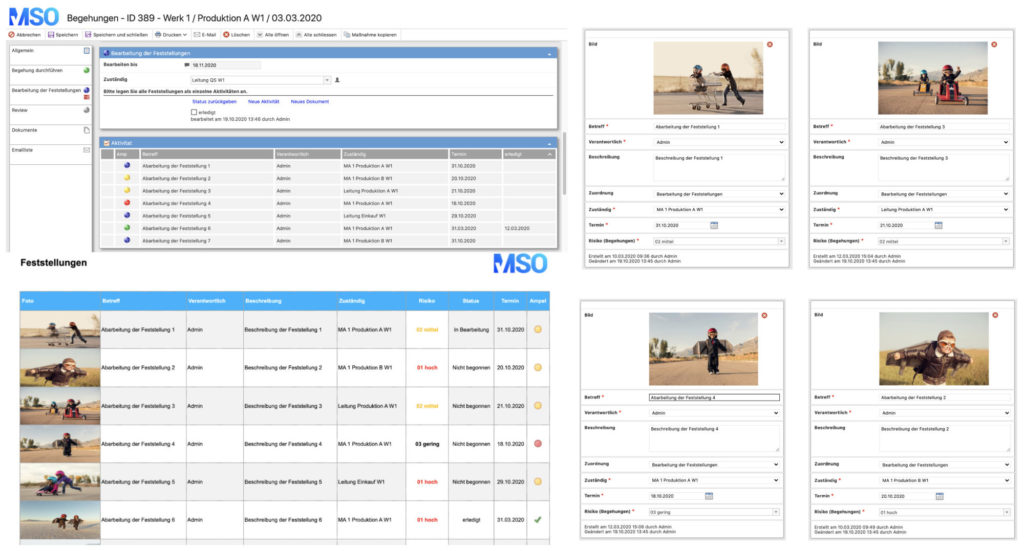

Alle genannten KVP-Methoden können mit Hilfe des MSO Maßnahmen-Managers nachhaltig gesteuert, dokumentiert, visualisiert und umgesetzt werden. Haben Sie Fragen zur Umsetzung mit MSO? Dann zögern Sie nicht mit uns Kontakt aufzunehmen.